截至3月10日,中海油惠州石化有限公司(以下简称“惠州石化”)煤制氢联合装置一号气化炉运行周期达73天,单炉运行时间再创历史新高。通过多次实践证明,惠州石化通过不断优化路径、开展技术改造,装置运行日趋稳定,E-Gas水煤浆加压气化技术的中国方案初见成效。

“这两年煤制氢装置发挥了巨大作用,如果没有它越来越好的运转,我们的氢气原料是远远不够的。”惠州石化副总经理贺胜如感叹道,“为了把这个装置‘驯服’,煤制氢部的人员屡败屡战,备受煎熬也拼尽了全力。”

花费一年半时间钻研600多页英文专业书籍

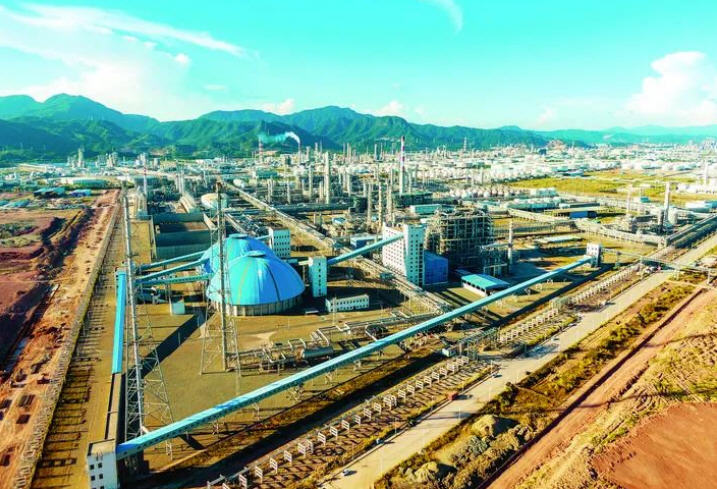

惠州石化煤制氢联合装置是国内引进的首套应用E-Gas水煤浆加压气化技术装置,目前全球仅有3套。与以往的煤制氢装置相比,该装置碳转化率更高、热利用效率更高、耗氧更少,唯一的“缺点”就是工艺系统太复杂。放眼全球,可借鉴的经验非常有限。

2016年9月,惠州石化煤制氢联合装置现场建设显雏形,但装置内部控制系统的配置却遇到了问题。气化炉全过程自动化控制系统(以下简称“顺控系统”)是煤制氢装置的重点系统,能够大大提高装置运行的效率和安全性。然而,国外厂商并不提供顺控系统逻辑图,顺控组态工作难以进行。

“就好像面对一台电脑,只有粗略的理论说明,却没有软件包和技术指导,我们得自己把软件做出来。”负责顺控开发编制的工程师吴同舫说。

面对一本厚达600多页的全英文顺控理论叙述,并不精通英文的吴同舫陷入了迷茫,但他没有轻易放弃。“整整一年半时间,我们天天钻研这些东西,对这些资料熟悉到可以背诵。”吴同舫指着桌上像砖一样又大又厚的顺控书籍说。最终,他吃透了厚厚的纯英文叙述,把文字转化成逻辑功能图,再将逻辑图编制成计算机语言,还编写了近4万字的顺控说明,帮助同事快速上手与理解。

2018年1月,顺控进入现场调试阶段,任务同样艰巨。摆在他们面前的,单单调节阀和切断阀就超过1000台,远程仪表信号数以百万计。吴同舫带领8名顺控开发攻关小组成员与建设单位、操作系统厂家进行现场仪表信号联合确认,他们以愚公移山的精神将这项不可能的任务变成现实。2018年7月,顺控系统一键启动,煤制氢装置如期开车成功。外国厂家工程师来现场时都连连感叹:“你们的顺控比我们原来的还要顺。”

紧张忙碌三个月开发出新型号国产滤芯

说到“煤制氢”的工艺,它其实不是用煤来制造氢气,只是以煤为媒介,将氢气从水里“搬”出来。“搬运”过程中需要经过一系列复杂的化学反应,而实现这些化学反应则需要整个装置中每一个部件都处在恰到好处的状态,每一个步骤都准确无误地进行。

煤制氢联合装置就像一个精密编织的巨型系统,其中任何一个微小环节出现问题都会影响整体的平稳运行。一个个困难磨砺着这支团队,也在检验着中国方案的可行性。

煤制氢团队攻坚克难,解决技术难题。

焦过滤器是气化装置三大核心设备之一,而滤芯是焦过滤器运行的核心。原装进口滤芯使用寿命只有40天左右,这导致焦过滤器压差上升快,难以保持装置平稳运行。

考虑到进口滤芯更换频繁带来的高昂成本,煤制氢运行部气化工艺主管周建欣带领小组成员,联合国内滤芯制造厂商,准备合作开发新型号滤芯,向这一难题发起冲击。

煤制氢运行部和制造单位技术人员连续奋战,对比数据、收集资料,制订、论证、确认改造方案……一群人马不停蹄忙碌了三个月,新型号滤芯终于完成,国产滤芯在众人期待中投入焦过滤器接受实践的检验。

“40天后,试用结果表明,在相同运行条件下,新型号滤芯的压差远远低于原装滤芯的压差,可以满足更长周期的运行要求。”周建欣说。

印度煤制氢装置代表团来惠州石化取经

当中国惠州的这套E-Gas煤制氢联合装置运行面临重重挑战之际,另一套稍早于中国投产的印度装置也出现了许多棘手问题。顺利通过一次次“打怪升级”的惠州石化煤制氢团队与第三方公司密切合作,以国产化的方式彻底解决了产品品质、生产及货源问题。

2019年7月,印度煤制氢装置代表团一行来到惠州石化,向中国煤制氢装置取经,就工艺、设备等方面出现的问题和解决办法进行了分享探讨。印度交流团队满载而归,“我们的操作方案、解决方案都和他们进行了分享。印度也开始试用我们国产的滤芯、反吹阀、光纤。”周建欣说。这是一次双赢的互动,中国方案、中国产品走出去,接受更广阔市场的检验。

去年10月,国内成品油供应紧张,惠州石化炼油二期满负荷运行,对氢气的需求居高不下。经过3年磨砺的煤制氢团队逐渐摸清装置“脾气”,对各类问题也能快速有效解决。

惠州石化持续加大煤制氢技术的优化攻关,并将副产的二氧化碳资源作为化工原料供应给大亚湾石化区其他企业进行加工再利用,每年可实现二氧化碳减排10万吨。将绿色和清洁进行到底,这是惠州石化煤制氢人不变的追求。